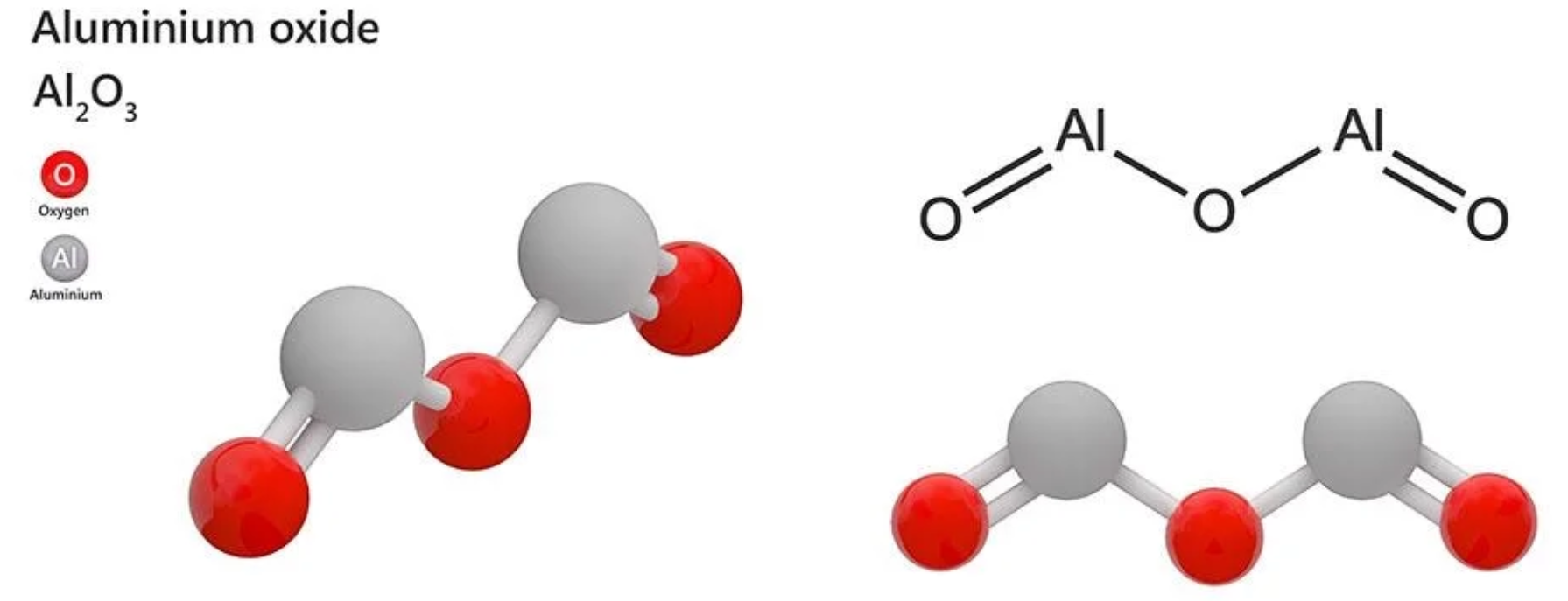

♦Оглинозем (Al)2O3)

Прецизионные керамические детали, производимые компанией ZhongHui Intelligent Manufacturing Group (ZHHIMG), могут быть изготовлены из высокочистого керамического сырья: 92–97% оксида алюминия, 99,5% оксида алюминия, >99,9% оксида алюминия, методом холодного изостатического прессования (CIP). Высокотемпературное спекание и прецизионная обработка обеспечивают точность размеров ± 0,001 мм, гладкость поверхности до Ra0,1, рабочую температуру до 1600 градусов. По требованию заказчика могут быть изготовлены керамические детали различных цветов, таких как: черный, белый, бежевый, темно-красный и др. Прецизионные керамические детали, производимые нашей компанией, устойчивы к высоким температурам, коррозии, износу и изоляционным свойствам и могут длительное время использоваться в условиях высоких температур, вакуума и агрессивных газов.

Широко используется в различном оборудовании для производства полупроводников: рамах (керамических кронштейнах), подложках (основаниях), манипуляторах (рычагах/мостах), механических компонентах и керамических воздушных подшипниках.

| Название продукта | Высокочистая 99%-ная керамическая квадратная труба/трубка/стержень из оксида алюминия | |||||

| Индекс | Единица | 85 % Al2O3 | 95 % Al2O3 | 99 % Al2O3 | 99,5 % Al2O3 | |

| Плотность | г/см3 | 3.3 | 3.65 | 3.8 | 3.9 | |

| Водопоглощение | % | <0.1 | <0.1 | 0 | 0 | |

| Температура спекания | ℃ | 1620 | 1650 | 1800 | 1800 | |

| Твердость | Мооса | 7 | 9 | 9 | 9 | |

| Прочность на изгиб (20℃) | Мпа | 200 | 300 | 340 | 360 | |

| Прочность на сжатие | Кгс/см2 | 10000 | 25000 | 30000 | 30000 | |

| Длительная рабочая температура | ℃ | 1350 | 1400 | 1600 | 1650 | |

| Максимальная рабочая температура | ℃ | 1450 | 1600 | 1800 | 1800 | |

| Объемное удельное сопротивление | 20℃ | Ω. см3 | >1013 | >1013 | >1013 | >1013 |

| 100℃ | 1012-1013 | 1012-1013 | 1012-1013 | 1012-1013 | ||

| 300℃ | >109 | >1010 | >1012 | >1012 | ||

Применение высокочистой глиноземной керамики:

1. Применяется в полупроводниковом оборудовании: керамический вакуумный патрон, отрезной диск, чистящий диск, керамический патрон.

2. Детали для перемещения пластин: зажимные устройства для перемещения пластин, диски для резки пластин, диски для очистки пластин, присоски для оптического контроля пластин.

3. В индустрии светодиодных/ЖК-панелей: керамические сопла, керамические шлифовальные диски, подъемные штифты, направляющие для штифтов.

4. Оптическая связь, солнечная энергетика: керамические трубки, керамические стержни, керамические скребки для трафаретной печати печатных плат.

5. Термостойкие и электроизолирующие детали: керамические подшипники.

В настоящее время керамику на основе оксида алюминия можно разделить на высокочистую и обычную. Серия высокочистой керамики на основе оксида алюминия включает керамический материал, содержащий более 99,9% Al₂O₃. Благодаря температуре спекания до 1650–1990 °C и длине волны пропускания 1–6 мкм, её обычно перерабатывают в плавленое стекло вместо платинового тигля, которое может использоваться в качестве натриевой трубки благодаря своей светопропускаемости и коррозионной стойкости к щелочным металлам. В электронной промышленности её можно использовать в качестве высокочастотного изоляционного материала для подложек интегральных схем. В зависимости от содержания оксида алюминия, обычную керамику на основе оксида алюминия можно разделить на 99%, 95%, 90% и 85%. Иногда керамику с содержанием оксида алюминия 80% или 75% также относят к обычной керамике на основе оксида алюминия. Среди них 99%-ная керамика на основе оксида алюминия используется для производства высокотемпературных тиглей, огнеупорных труб для печей и специальных износостойких материалов, таких как керамические подшипники, керамические уплотнения и клапанные пластины. 95%-ная керамика в основном используется в качестве коррозионно-стойких износостойких деталей. 85%-ная керамика часто содержит примеси, улучшающие электрические характеристики и механическую прочность. В качестве уплотнений могут использоваться молибден, ниобий, тантал и другие металлы, а некоторые применяются в электровакуумных устройствах.

| Качественный товар (ориентировочная стоимость) | Название продукта | АЭС-12 | АЭС-11 | АЭС-11С | АЭС-11Ф | АЭС-22С | АЭС-23 | АЛ-31-03 | |

| Продукт с низким содержанием натрия, легко поддающийся спеканию, благодаря своему химическому составу. | H₂O | % | 0.1 | 0.1 | 0.1 | 0.1 | 0.1 | 0.1 | 0.1 |

| Ржу не могу | % | 0.1 | 0.2 | 0.1 | 0.1 | 0.1 | 0.1 | 0.1 | |

| Fe₂0₃ | % | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | |

| SiO₂ | % | 0,03 | 0,03 | 0,03 | 0,03 | 0,02 | 0,04 | 0,04 | |

| Na₂O | % | 0,04 | 0,04 | 0,04 | 0,04 | 0,02 | 0,04 | 0,03 | |

| MgO* | % | - | 0.11 | 0,05 | 0,05 | - | - | - | |

| Al₂0₃ | % | 99,9 | 99,9 | 99,9 | 99,9 | 99,9 | 99,9 | 99,9 | |

| Средний диаметр частиц (МТ-3300, метод лазерного анализа) | мкм | 0,44 | 0,43 | 0,39 | 0,47 | 1.1 | 2.2 | 3 | |

| α Размер кристалла | мкм | 0.3 | 0.3 | 0.3 | 0.3 | 0,3 ~ 1,0 | 0,3 ~ 4 | 0,3 ~ 4 | |

| Плотность формования** | г/см³ | 2.22 | 2.22 | 2.2 | 2.17 | 2.35 | 2.57 | 2.56 | |

| Плотность спекания** | г/см³ | 3.88 | 3.93 | 3.94 | 3.93 | 3.88 | 3.77 | 3.22 | |

| Коэффициент усадки линии спекания** | % | 17 | 17 | 18 | 18 | 15 | 12 | 7 | |

* MgO не учитывается при расчете чистоты Al₂O₃.

* Без образования окалины, давление 29,4 МПа (300 кг/см²), температура спекания 1600 °C.

AES-11 / 11C / 11F: Добавление 0,05 ~ 0,1% MgO обеспечивает превосходную спекаемость, поэтому подходит для керамики на основе оксида алюминия с чистотой более 99%.

AES-22S: Характеризуется высокой плотностью формования и низким коэффициентом усадки в линии спекания, что позволяет использовать его для литья в шликерные формы и других крупномасштабных изделий с требуемой точностью размеров.

AES-23 / AES-31-03: Обладает более высокой плотностью формования, тиксотропией и более низкой вязкостью, чем AES-22S. Первый используется в керамике, а второй — в качестве водоредуцирующей добавки для огнезащитных материалов, набирая популярность.

♦Характеристики карбида кремния (SiC)

| Общие характеристики | Чистота основных компонентов (мас. %) | 97 | |

| Цвет | Черный | ||

| Плотность (г/см³) | 3.1 | ||

| Водопоглощение (%) | 0 | ||

| Механические характеристики | Прочность на изгиб (МПа) | 400 | |

| Модуль Юнга (ГПа) | 400 | ||

| Твердость по Виккерсу (ГПа) | 20 | ||

| Тепловые характеристики | Максимальная рабочая температура (°C) | 1600 | |

| коэффициент теплового расширения | RT~500°C | 3.9 | |

| (1/°C x 10⁻⁶) | RT~800°C | 4.3 | |

| Теплопроводность (Вт/м х К) | 130 110 | ||

| Термостойкость ΔT (°C) | 300 | ||

| Электрические характеристики | Объемное удельное сопротивление | 25°C | 3 x 106 |

| 300°C | - | ||

| 500°C | - | ||

| 800°C | - | ||

| Диэлектрическая постоянная | 10 ГГц | - | |

| Диэлектрические потери (x 10⁻⁴) | - | ||

| Добротность (в 10⁴ раз) | - | ||

| Напряжение пробоя диэлектрика (кВ/мм) | - | ||

♦Керамика из нитрида кремния

| Материал | Единица | Si₃N₄ |

| Метод спекания | - | Газопод давлением спеченный |

| Плотность | г/см³ | 3.22 |

| Цвет | - | Темно-серый |

| Скорость водопоглощения | % | 0 |

| Модуль Юнга | Гпа | 290 |

| Твердость по Виккерсу | Гпа | 18 - 20 |

| Прочность на сжатие | Мпа | 2200 |

| Прочность на изгиб | Мпа | 650 |

| Теплопроводность | Вт/мК | 25 |

| Устойчивость к термическому шоку | Δ (°C) | 450 - 650 |

| Максимальная рабочая температура | °С | 1200 |

| Объемное удельное сопротивление | Ω·cm | > 10 ^ 14 |

| Диэлектрическая постоянная | - | 8.2 |

| Диэлектрическая прочность | кВ/мм | 16 |