В сфере производства полупроводниковых пластин выбор исходных материалов напрямую влияет на точность оборудования и выход годной продукции. Некоторые недобросовестные поставщики выдают мрамор за натуральный гранит, подделывая некачественные материалы. Освоение методов идентификации этих двух видов материалов является ключом к обеспечению стабильной работы оборудования для производства пластин. В этой статье рассматриваются различия по четырем основным параметрам, чтобы помочь вам избежать ловушки некачественных заменителей.

I. Плотность и твердость: наиболее интуитивно понятные физические «идентификационные карты»

Натуральный гранит: плотность 2600-3100 кг/м³, твердость по шкале Мооса 6-7, чистый звук при ударе. Черный гранит, отбираемый компанией ZHHIMG®, имеет плотность более 3000 кг/м³ и способен выдерживать равномерную нагрузку более 1000 кг/м².

Мрамор: имеет плотность всего 2500-2700 кг/м³, твердость 3-5 и глухой звук при ударе. Если слегка поцарапать поверхность монетой, мрамор легко оставляет следы, в то время как гранит практически не повреждается.

II. Структурные характеристики: «дефекты» под микроскопом

Природный гранит: состоит из плотно переплетенных минеральных частиц, таких как кварц и полевой шпат, с пористостью менее 0,5%. Ультразвуковой контроль не выявляет явных внутренних дефектов.

Мрамор: его основным компонентом является карбонат кальция, он имеет рыхлую кристаллическую структуру, пористость 1-3%, склонен к поглощению воды и расширению. В условиях высоких температур оборудования для производства кремниевых пластин мраморное основание может вызывать отклонения в точности более ±5 мкм из-за термического расширения и сжатия.

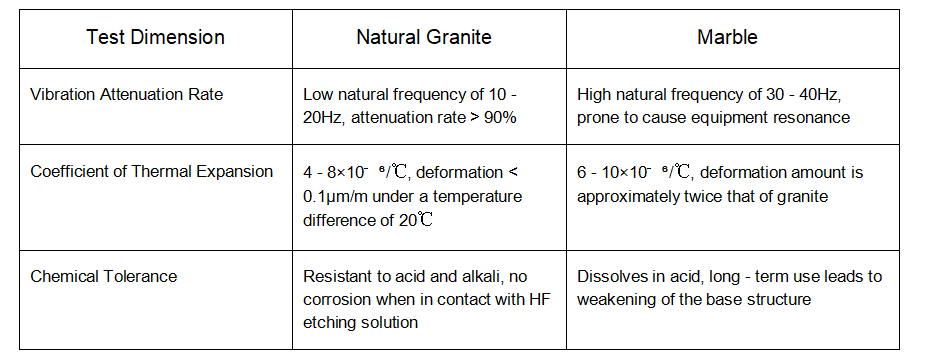

III. Тестирование производительности: «волшебное зеркало» в реальном бою

IV. Аутентификация и отслеживаемость: надежное «подтверждение личности»

В качестве официального гранитного основания предоставляются сертификат качества ISO 9001 и протокол испытаний минерального состава SGS, а также возможность отслеживания происхождения минеральных жил (например, цинаньский черный, шаньдунский, индийский черный).

Низкокачественные заменители: не имеющие авторитетной сертификации или расплывчато описываемые как «гранитный материал», на самом деле представляют собой окрашенный мрамор и не могут предоставить подробные данные испытаний.

Руководство по избеганию ошибок: три приема для создания высококачественной базы.

Проверьте сертификат: потребуйте от поставщика предоставить протоколы испытаний на плотность, твердость и коэффициент теплового расширения;

Проведение испытаний: Имитация условий эксплуатации оборудования для производства кремниевых пластин для проверки устойчивости основания при вибрации и изменении температуры;

При выборе бренда отдавайте предпочтение производителям, таким как ZHHIMG®, прошедшим сертификацию по трем системам ISO, чтобы избежать ловушки низких цен, характерной для небольших мастерских.

Дата публикации: 10 июня 2025 г.