В процессе производства литий-ионных батарей процесс нанесения покрытия, как ключевое звено, напрямую влияет на производительность и безопасность батарей. Стабильность платформы управления движением машины для нанесения покрытия на литий-ионные батареи играет решающую роль в точности нанесения покрытия. Гранит и чугун, как наиболее распространенные материалы для платформ, привлекают большое внимание из-за различий в их размерной стабильности. В данной статье будет подробно проанализировано значительное улучшение размерной стабильности гранита по сравнению с чугуном на платформе управления движением машин для нанесения покрытия на литий-ионные батареи на основе свойств материалов, экспериментальных данных и практических примеров применения.

Свойства материала определяют основу устойчивости.

Чугун, как традиционный промышленный материал, когда-то широко использовался в области платформ управления движением благодаря своим превосходным литейным характеристикам и экономической выгоде. Однако чугунные материалы имеют присущие им недостатки. Его внутренняя структура содержит большое количество чешуйчатого графита, что эквивалентно внутренним трещинам и снижает общую жесткость материала. В то же время коэффициент теплового расширения чугуна относительно высок, приблизительно 10-12 ×10⁻⁶/℃. Под воздействием тепла, выделяемого при длительной эксплуатации литий-ионных аккумуляторов, он склонен к термической деформации. Кроме того, внутри чугуна возникают литейные напряжения. Со временем снятие этих напряжений приводит к необратимым изменениям размеров платформы, влияя на точность нанесения покрытия.

Гранит — это природный материал, образовавшийся в результате геологических процессов на протяжении сотен миллионов лет. Его внутренняя кристаллическая структура плотная и однородная, и он обладает высокой стабильностью. Коэффициент линейного расширения гранита составляет всего 0,5–8 × 10⁻⁶/℃, что в 2–3 раза меньше, чем у чугуна, и он чрезвычайно нечувствителен к изменениям температуры. При этом гранит имеет твердую текстуру и прочность на сжатие до 1050–14 000 килограммов на квадратный сантиметр. Он эффективно противостоит внешним ударным воздействиям и вибрациям, обеспечивая прочное и стабильное основание для платформы управления движением. Внутри него практически отсутствуют остаточные напряжения, и снятие напряжений не вызывает изменений размеров, что обеспечивает стабильность размеров платформы за счет свойств материала.

Экспериментальные данные подтверждают различия в производительности.

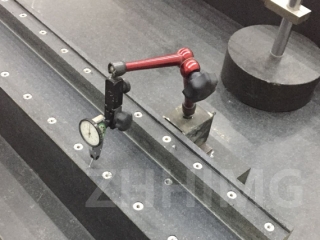

Для визуального сравнения различий в стабильности размеров между гранитом и чугуном исследовательская группа провела специальный эксперимент. Были выбраны две платформы управления движением машины для нанесения покрытия на литий-ионные батареи одинаковых характеристик, изготовленные из гранита и чугуна соответственно, и протестированы в одинаковых условиях окружающей среды. Эксперимент имитировал реальный сценарий работы машины для нанесения покрытия на литий-ионные батареи. Путем непрерывной работы оборудования отслеживались изменения размеров платформы в разные моменты времени.

Результаты эксперимента показывают, что после 24 часов непрерывной работы из-за тепла, выделяемого оборудованием, температура поверхности чугунной платформы повысилась примерно на 15℃, что привело к увеличению длины платформы на 0,03 мм. В тех же условиях изменение размеров гранитной платформы практически незначительно, а диапазон колебаний размеров составляет менее 0,005 мм. После 1000 часов длительных испытаний на старение, из-за снятия внутренних напряжений и накопления термической деформации, погрешность плоскостности чугунной платформы увеличилась с начальных 0,01 мм до 0,05 мм. Погрешность плоскостности гранитной платформы постоянно остается в пределах 0,015 мм, что свидетельствует о явном преимуществе стабильности размеров.

Выдающиеся достижения в практическом применении.

В ходе реального производства на крупном предприятии по выпуску литиевых батарей ранее использовались чугунные платформы управления движением. По мере увеличения времени работы оборудования точность нанесения покрытия постепенно снижалась, что приводило к неравномерной толщине покрытия, плохой однородности электродных листов батарей и проценту бракованной продукции, достигающему 8%. Для решения этой проблемы предприятие заменило платформы управления движением части оборудования на гранитные.

После замены значительно улучшилась стабильность размеров оборудования. В течение шестимесячного производственного цикла машина для нанесения покрытия с гранитной платформой всегда поддерживала погрешность толщины покрытия в пределах ±2 мкм, а процент бракованной продукции значительно снизился до менее чем 3%. Кроме того, поскольку гранитные платформы не требуют такой частой точной калибровки и технического обслуживания, как чугунные, они позволяют предприятиям значительно экономить на затратах на техническое обслуживание оборудования и времени простоя каждый год, а также повышают эффективность производства более чем на 15%.

В заключение, при применении платформы управления движением машин для нанесения покрытий на литиевые батареи гранит, благодаря своим выдающимся материальным свойствам, значительно превосходит чугун по стабильности размеров. Как с точки зрения природы материала, экспериментальных данных, так и с точки зрения практического применения, гранит обеспечивает надежную гарантию высокоточной и стабильной работы процессов нанесения покрытий на литиевые батареи. С учетом постоянного повышения требований к качеству продукции в литиевой аккумуляторной промышленности, платформы управления движением из гранита неизбежно станут основным выбором в отрасли.

Дата публикации: 22 мая 2025 г.