В неустанном стремлении к созданию более компактных, быстрых и мощных микрочипов требования к оборудованию для обработки пластин возрастают до уровней точности, ранее считавшихся недостижимыми. По мере того, как размеры элементов уменьшаются до нескольких нанометров, стабильность всей производственной платформы становится первостепенной задачей. Именно здесь, под сложным комплексом лазеров, вакуумных камер и роботизированных систем, материал древнего происхождения — природный гранит — становится решающим фактором успеха современной полупроводниковой промышленности. Спецификация, проектирование и поставка высокоточных гранитных компонентов для OEM-производителей и монолитных гранитных станин для станков OEM-производителей — это не просто технические требования; это основа операционной целостности.

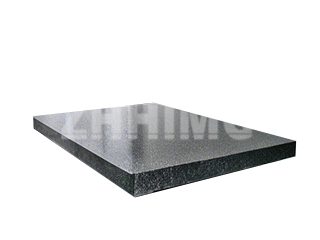

Роль станка в любой высокоточной системе заключается в обеспечении статической, стабильной опорной плоскости. В нестабильной и критически важной с точки зрения точности среде производства полупроводников, где происходят такие процессы, как литография, травление и осаждение, мельчайшие отклонения — даже на субмикронном уровне — могут привести к катастрофическим потерям выхода годной продукции. Поэтому выбор материала для основных конструктивных элементов, таких как станок для обработки пластин, является обязательным этапом проектирования.

Неотъемлемые преимущества природного гранита

Почему природный гранит превосходит по своим характеристикам такие материалы, как чугун, сталь или даже некоторые композитные материалы, в этом узкоспециализированном применении? Ответ кроется в его уникальных, сформировавшихся естественным путем физических свойствах, которые идеально подходят для суровых условий эксплуатации высокоточного оборудования.

1. Исключительное гашение вибраций (изоляция от динамики процесса):

Вибрация — главный враг наноразмерного производства. Независимо от того, генерируется ли она внутри двигателями и движущимися частями или снаружи, из-за особенностей чистого помещения, любые колебания должны быстро поглощаться. Гранит обладает изначально высоким коэффициентом внутреннего демпфирования — значительно лучшим, чем у металлов. Это свойство означает, что механическая энергия быстро рассеивается в виде тепла, предотвращая резонанс и обеспечивая выполнение критически важных процессов на действительно стационарной платформе. Это жизненно важно для поддержания точной фокусной точки в передовой литографии или обеспечения равномерного удаления материала во время химико-механической полировки (CMP).

2. Практически нулевое тепловое расширение (сохранение целостности соосности):

Оборудование для обработки кремниевых пластин часто подвергается колебаниям температуры, как окружающей среды, так и вызванным технологическим процессом. Металлические материалы значительно расширяются и сжимаются при изменении температуры, что приводит к тепловому дрейфу и смещению оптических или механических систем. Гранит, особенно черный гранит, обладает чрезвычайно низким коэффициентом теплового расширения (КТР), приблизительно 3×10⁻⁶/℃. Эта термическая стабильность обеспечивает постоянную точность размеров гранитной станины станка и других гранитных компонентов OEM-производителя, минимизируя тепловые погрешности и гарантируя повторяемость измерений в различных условиях.

3. Максимальная плоскостность и жесткость:

Благодаря передовым технологиям шлифовки и полировки, природный гранит может достичь плоскостности поверхности, измеряемой в субмикронных единицах — важнейшее требование для эталонных поверхностей, используемых в системах точного управления движением. Кроме того, его высокий модуль Юнга обеспечивает исключительную статическую и динамическую жесткость. Эта устойчивость к деформации под нагрузкой имеет решающее значение, поскольку основание должно выдерживать массивные линейные двигатели, платформы и сложные конструкции сборочного оборудования для обработки полупроводниковых пластин без измеримой деформации, даже на больших пролетах.

Создание будущего: гранитные компоненты от OEM-производителей и сложные сборочные операции

Современное применение гранита выходит за рамки простых поверочных плит. Сегодняшние высокотехнологичные производители требуют сложных, изготовленных на заказ гранитных компонентов. К ним относятся направляющие на воздушных подшипниках, сложные вакуумные патроны, элементы многоосевых столиков и монтажные блоки для лазеров и оптики. Эти детали часто обрабатываются с учетом сложных геометрических особенностей, включая просверленные отверстия для прокладки проводов, резьбовые вставки для крепления и точно обработанные пазы или пазы для подшипниковых систем.

Процесс создания полного комплекта оборудования для обработки кремниевых пластин начинается с большой гранитной станины. Последующие гранитные компоненты точно приклеиваются или прикрепляются к ней с помощью современных эпоксидных составов, что является критически важным этапом, обеспечивающим единство всей конструкции. Успешная интеграция требует скрупулезного внимания к деталям:

-

Индивидуальная настройка: Компоненты должны быть спроектированы в точном соответствии с уникальными спецификациями заказчика, часто включая интеграцию элементов, не относящихся к граниту, таких как линии охлаждения и крепления датчиков, непосредственно в конструкцию.

-

Обеспечение качества: Каждый компонент требует тщательного контроля качества, включая проверку плоскостности, прямолинейности и перпендикулярности с использованием координатно-измерительных машин и лазерных интерферометров, что гарантирует соответствие строгим стандартам ISO и международным стандартам метрологии и точности.

-

Партнерство с поставщиком: Выбор поставщика гранитных компонентов для OEM-производителей — это партнерство. Оно требует глубокого понимания применения в полупроводниковой промышленности, умения выбирать высококачественный необработанный камень, а также производственных возможностей для обработки и сборки сложных конструкций с нанометровой точностью.

В заключение, хотя готовый микрочип является чудом человеческой изобретательности, его создание зависит от бесшумной стабильности, обеспечиваемой природным камнем. Искусное применение гранита в качестве основного материала для гранитной станины станка и других специализированных гранитных компонентов OEM-производителей является незаменимым элементом в расширении границ миниатюризации. Для производителей оборудования для обработки полупроводниковых пластин сотрудничество со специалистом по высокоточным гранитным конструкциям является первым и наиболее важным шагом к обеспечению конкурентного преимущества на мировом рынке полупроводников.

Дата публикации: 01.12.2025