Целостность любого процесса высокоточной обработки или метрологии начинается с его фундамента. В ZHHIMG®, хотя наша репутация основана на сверхточных гранитных решениях, мы понимаем, какую важную роль играют чугунные поверочные и маркировочные плиты в мировой промышленности. Понимание того, как правильно устанавливать, обслуживать и проверять точность этих эталонных инструментов, — это не просто передовая практика, это разница между обеспечением качества и дорогостоящим браком.

Абсолютное необходимое условие: правильная установка и безупречная конструкция.

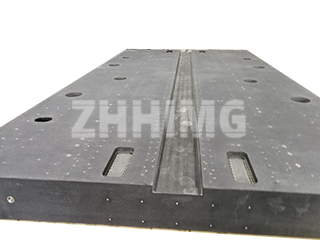

Прежде чем чугунная маркировочная плита сможет обеспечить необходимую точность, её необходимо правильно установить и отрегулировать. Этот важнейший этап настройки не просто является процедурным; он напрямую влияет на структурную целостность и плоскостность плиты. Неправильная установка, например, неравномерное распределение нагрузки или неправильное выравнивание, может нарушить отраслевые нормы и привести к необратимой деформации плиты, сделав её непригодной для использования. Поэтому эту задачу должны выполнять только уполномоченные и обученные специалисты. Нарушение этих процедур не только противоречит требованиям, но и может поставить под угрозу саму структуру прецизионного инструмента.

Маркировка пластин в рабочем процессе: опорная точка.

В любой мастерской инструменты классифицируются по конкретным функциям: эталонные, измерительные, для прямой разметки и зажимные. Маркировочная пластина является основным эталонным инструментом для процесса разметки. Сама разметка — это основная операция по переносу чертежных спецификаций на заготовку или полуфабрикат, устанавливающая четкие границы обработки, опорные точки и важные корректирующие линии. Эта начальная точность разметки, обычно требуемая в пределах от 0,25 до 0,5 мм, оказывает прямое и существенное влияние на качество конечного продукта.

Для обеспечения целостности конструкции плита должна быть выровнена и надежно закреплена, а нагрузка должна быть равномерно распределена по всем точкам опоры, чтобы предотвратить структурные напряжения. Пользователи должны следить за тем, чтобы вес заготовки никогда не превышал номинальную нагрузку плиты, чтобы предотвратить структурные повреждения, деформацию и снижение качества работы. Кроме того, рабочая поверхность должна использоваться равномерно, чтобы предотвратить локальный износ и вмятины, обеспечивая долговечность.

Проверка плоскостности: наука верификации.

Истинным показателем качества разметочной пластины является плоскость ее рабочей поверхности. Основным методом проверки является точечный метод. Этот метод определяет необходимую плотность точек контакта на площади 25 мм²:

- Номерные знаки 0 и 1 класса: минимум 25 точек.

- Тарелки 2-го класса: минимум 20 мест.

- Тарелки 3-го класса: минимум 12 мест.

Хотя традиционный метод «прижимания двух пластин друг к другу» может обеспечить плотное прилегание и близость поверхностей, он не гарантирует плоскостности. Этот метод может привести к тому, что две идеально соприкасающиеся поверхности окажутся сферически изогнутыми. Истинная прямолинейность и плоскостность должны быть проверены с помощью более строгих методов. Отклонение от прямолинейности можно количественно оценить, перемещая индикатор часового типа и его подставку вдоль известной прямой линии, например, прецизионной угловой линейки, по поверхности пластины. Для наиболее требовательных измерительных пластин используется метод оптической плоскости с применением оптической интерферометрии для проверки точности на субмикронном уровне.

Обработка дефектов: обеспечение долговечности и соответствия требованиям.

Качество маркировочных листов регулируется строгими нормативными требованиями, такими как стандарт JB/T 7974—2000 в машиностроительной отрасли. В процессе литья могут возникать дефекты, такие как пористость, песчаные отверстия и усадочные полости. Правильное устранение этих присущих литью дефектов имеет решающее значение для срока службы листа. Для листов с классом точности ниже «00» допускаются определенные виды ремонта:

- Небольшие дефекты (частицы песка диаметром менее 15 мм) можно заделать тем же материалом, при условии, что твердость заделки ниже твердости окружающего железа.

- На рабочей поверхности должно быть не более четырех точек заделки, расположенных на расстоянии не менее 80 мм друг от друга.

Помимо дефектов литья, рабочая поверхность должна быть свободна от любой ржавчины, царапин или вмятин, влияющих на ее использование.

Техническое обслуживание для обеспечения неизменной точности

Независимо от того, используется ли в качестве эталонного инструмента чугунная маркировочная плита или гранитная поверочная плита ZHHIMG®, техническое обслуживание простое, но крайне важное. Поверхность должна содержаться в чистоте; когда она не используется, ее следует тщательно очищать, покрывать защитным маслом для предотвращения коррозии и накрывать защитным чехлом. Использование всегда должно проводиться в контролируемых условиях, в идеале при температуре окружающей среды (20±5)℃, и следует строго избегать вибрации. Соблюдая эти строгие правила установки, использования и технического обслуживания, производители могут гарантировать точность своих эталонных плоскостей, защищая качество и целостность своей конечной продукции.

Дата публикации: 31 октября 2025 г.