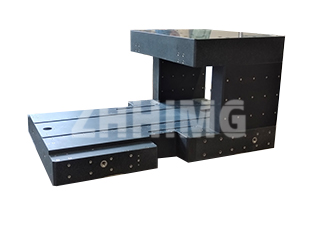

Платформа для высокоточных испытаний гранита является основой для повторяемых и точных измерений. Прежде чем любой гранитный инструмент — от простой поверочной плиты до сложного угольника — будет признан пригодным для использования, его точность должна быть тщательно проверена. Производители, такие как ZHONGHUI Group (ZHHIMG), придерживаются строгих стандартов контроля качества, сертифицируя платформы для различных марок гранита, таких как 000, 00, 0 и 1. Эта сертификация основана на устоявшихся технических методах, определяющих истинную плоскостность поверхности.

Определение плоскости: основные методологии

Основная цель сертификации гранитной платформы — определение погрешности её плоскостности (ППЛ). Эта погрешность в основном определяется как минимальное расстояние между двумя параллельными плоскостями, содержащими все точки фактической рабочей поверхности. Для определения этого значения метрологи используют четыре общепризнанных методики:

Методы трех точек и диагональный метод: Эти методы предлагают практические, фундаментальные оценки топографии поверхности. Метод трех точек устанавливает опорную плоскость оценки, выбирая три точки на поверхности, расположенные на значительном расстоянии друг от друга, и определяет погрешность измерения расстоянием между двумя охватывающими их параллельными плоскостями. Диагональный метод, часто используемый в качестве отраслевого стандарта, обычно использует сложные инструменты, такие как электронный уровень в сочетании с мостовой пластиной. В этом случае опорная плоскость устанавливается вдоль диагонали, что обеспечивает эффективный способ определения общего распределения погрешностей по всей поверхности.

Метод наименьшего множителя два (метод наименьших квадратов): это наиболее математически строгий подход. Он определяет опорную плоскость как ту, которая минимизирует сумму квадратов расстояний от всех измеренных точек до самой плоскости. Этот статистический метод обеспечивает наиболее объективную оценку плоскостности, но требует сложной компьютерной обработки из-за сложности вычислений.

Метод малых площадей: Этот метод напрямую соответствует геометрическому определению плоскостности, где значение погрешности определяется шириной наименьшей площади, необходимой для охвата всех измеренных точек поверхности.

Освоение параллелизма: протокол индикатора набора номера

Помимо проверки плоскостности, для специализированных инструментов, таких как гранитные угольники, требуется проверка параллельности их рабочих поверхностей. Метод с использованием индикатора часового типа отлично подходит для этой задачи, но его надежность полностью зависит от тщательности выполнения.

Контроль всегда должен проводиться на высокоточной эталонной плите, используя одну из измерительных граней гранитного квадрата в качестве исходной точки отсчета, тщательно выровненной относительно платформы. Критически важным этапом является определение точек измерения на проверяемой грани — они не являются случайными. Для обеспечения всесторонней оценки необходимо установить контрольную точку примерно в 5 мм от края поверхности, дополненную равномерно расположенной сеткой посередине, с точками, обычно расположенными на расстоянии от 20 до 50 мм друг от друга. Эта строгая сетка гарантирует, что каждый контур будет систематически отображен индикатором.

Крайне важно при осмотре соответствующей противоположной грани повернуть гранитный угольник на 180 градусов. Этот переход требует предельной осторожности. Инструмент ни в коем случае нельзя скользить по опорной плите; его необходимо аккуратно поднять и установить на место. Этот важный протокол обращения предотвращает абразивный контакт между двумя прецизионно притертыми поверхностями, обеспечивая с трудом достигнутую точность как угольника, так и опорной платформы в долгосрочной перспективе.

Достижение таких жестких допусков, как у инструментов более высокого класса, таких как прецизионно притертые квадраты Grade 00 от ZHHIMG, свидетельствует как о превосходных физических свойствах гранитного сырья, так и о применении этих строгих, устоявшихся метрологических протоколов.

Дата публикации: 03.11.2025