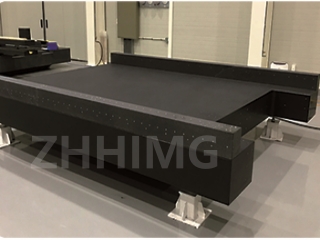

В области точных измерений измерительная машина для длины является ключевым устройством, обеспечивающим точность размеров изделий, а характеристики материала её основания напрямую влияют на стабильность и срок службы оборудования. В последние годы всё большее число измерительных машин для длины стали использовать гранит в качестве материала основания. Одной из важных причин этого является выдающаяся усталостная прочность гранита. Экспериментальные данные показывают, что усталостная прочность гранита в семь раз выше, чем у чугуна. Это существенное преимущество обеспечивает надежную гарантию увеличения срока службы основания измерительной машины для длины.

Для проверки различий в усталостной прочности гранита и чугуна исследовательская группа провела серию тщательных экспериментов. В эксперименте были выбраны образцы гранитных и чугунных оснований одинаковых характеристик и в условиях, имитирующих одинаковые условия эксплуатации. С помощью машины для испытаний на усталость к образцам оснований из двух материалов периодически прикладывались изменяющиеся нагрузки для имитации внешних сил, таких как вибрация и давление, которым подвергается измерительная машина длины в течение длительного времени. В ходе эксперимента точно регистрировались изменения микроструктуры, повреждения поверхности и степень ухудшения макроскопических механических свойств материала после каждого цикла нагружения.

После проведения большого количества экспериментов с нагрузочными циклами были получены замечательные результаты. В образцах чугунных оснований после относительно небольшого количества циклов нагружения появились явные усталостные трещины. По мере увеличения числа циклов эти трещины непрерывно расширяются и сходятся, что приводит к разрушению структурной целостности материала и значительному снижению его механических свойств. Однако в образцах гранитных оснований микроскопические трещины начали проявляться лишь после нескольких циклов нагружения, превышающих количество циклов в чугуне, при этом скорость распространения трещин была крайне низкой. С макроскопической точки зрения, степень ухудшения механических свойств гранитных оснований значительно ниже, чем у чугунных. На основе профессионального анализа данных и расчетов был сделан окончательный вывод, что усталостная прочность гранитного материала в семь раз выше, чем у чугуна.

Причина высокой усталостной прочности гранитных материалов тесно связана с их внутренней структурой и минеральными свойствами. Гранит — это магматическая порода, образованная тесным соединением различных минеральных кристаллов. Минеральные частицы внутри него сцепляются друг с другом, образуя плотную и стабильную структуру. Эта структура позволяет граниту равномерно распределять напряжение при воздействии внешних сил, уменьшая явление локальной концентрации напряжений и тем самым эффективно замедляя образование и распространение усталостных трещин. В отличие от этого, в чугуне присутствуют микроскопические поры и примеси. Эти дефекты становятся «рассадником» для зарождения усталостных трещин. При воздействии внешних сил они склонны вызывать концентрацию напряжений и ускорять усталостное разрушение материала.

Высокая усталостная прочность гранитного основания для измерительной машины означает, что при длительной эксплуатации стабильность и точность конструкции сохраняются лучше. Снижается погрешность измерения, вызванная усталостной деформацией основания, и повышается надежность результатов измерения. Кроме того, поскольку гранитное основание менее подвержено усталостному повреждению, значительно снижается частота технического обслуживания и затраты на замену оборудования, а также существенно увеличивается общий срок службы измерительной машины.

В современных производственных условиях, где требования к точности продукции становятся все более строгими, стабильность работы измерительной машины, как ключевого оборудования для контроля качества, имеет жизненно важное значение. Гранит, обладающий усталостной прочностью, значительно превосходящей прочность чугуна, является лучшим выбором для проектирования и изготовления основания измерительной машины, что становится важным фактором продления срока службы основания и обеспечения точности измерений. Он, несомненно, будет играть все более важную роль в развитии технологий точных измерений.

Дата публикации: 13 мая 2025 г.