Как в лаборатории или на заводе обычный кусок гранита превращается в «волшебный инструмент» для измерения с точностью до микрона? За этим стоит строгая система контроля качества, словно наложение «магии точности» на камень. Сегодня давайте раскроем секреты качества гранитных измерительных инструментов и посмотрим, как они превращаются из горных пород в точно изготовленные «линейки».

Во-первых, для хороших инструментов необходимы «качественные материалы»: гранит обладает присущими ему преимуществами.

Качество инструментов для измерения гранита в первую очередь зависит от их «происхождения». Высококачественный гранит обладает тремя основными характеристиками:

Высокая твердость: кристаллы кварца в граните (составляющие более 25%) похожи на бесчисленные маленькие лезвия, благодаря чему его твердость достигает 6-7 по шкале Мооса, что делает его даже более износостойким, чем сталь.

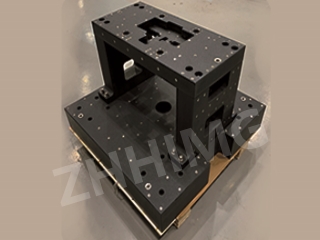

Стабильная работа: обычные металлы «расширяются» при нагревании, но коэффициент теплового расширения гранита чрезвычайно низок. Даже если температура черного гранита ZHHIMG® повышается на 10℃, деформация составляет всего 5 микрон — что эквивалентно одной десятой диаметра человеческого волоса, и это никак не влияет на точность измерения.

Плотная структура: Качественный гранит имеет плотность более 3000 кг/м³, практически без пустот, подобно песку, прочно скрепленному цементом. Плотность продукции ZHHIMG® достигает 3100 кг/м³, и она может стабильно выдерживать вес в несколько сотен килограммов без деформации.

II. От камней к инструментам: путь к совершенствованию с точностью до микрона.

Для того чтобы добытый гранит можно было превратить в измерительный инструмент, он должен пройти многоступенчатую «очистку»:

Черновая обработка: удаление кромок и углов.

Разрежьте гранит на большие куски алмазной пилой, как затачиваете карандаш. На этом этапе будут использованы ультразвуковые волны для проведения ультразвукового исследования камня с целью проверки наличия трещин и обеспечения целостности материала.

Тонкая шлифовка: шлифовать до зеркальной гладкости.

Наиболее важным этапом является шлифовка. Шлифовальный станок, используемый компанией ZHHIMG®, стоит более 5 миллионов юаней за единицу и способен шлифовать поверхность гранита с поразительной точностью.

Грубая шлифовка: Сначала удалите шероховатый поверхностный слой, чтобы разница высот на участке длиной 1 метр не превышала 5 микрон.

Тонкая шлифовка: затем полировка с использованием сверхтонкого шлифовального порошка, в результате чего достигается окончательная плоскостность ±0,5 микрон/м.

«Тренировочная площадка» с постоянной температурой и влажностью.

Шлифовка должна проводиться в специально оборудованном цехе: температура поддерживается на уровне около 20℃, влажность стабилизируется на 50%, а для предотвращения проезда посторонних транспортных средств и снижения точности необходимо вырыть траншею глубиной 2 метра, защищенную от ударов. Это как спортсмены, которые могут показать лучшие результаты только при тренировках в бассейне с постоянной температурой воды.

III. Обеспечение качества: Многоуровневая система проверки и контроля.

Перед отправкой с завода каждый гранитный инструмент должен пройти «строгий контроль»:

Измерение высоты с помощью минутного измерителя: Немецкий минутный измеритель Mahr способен обнаруживать погрешность в 0,5 микрона, что даже меньше толщины крыла комара. Он используется для проверки ровности поверхности инструмента.

Зеркало лазерного интерферометра: Сделайте «фотографию» поверхности инструмента с помощью лазера, чтобы увидеть, есть ли на ней какие-либо незначительные неровности. Изделия ZHHIMG® должны пройти три испытания, и каждый раз их необходимо оставлять в помещении с постоянной температурой на 24 часа, чтобы гарантировать, что температура не повлияет на результаты.

Сертификат подобен «удостоверению личности»: у каждого инструмента есть «свидетельство о рождении» — сертификат калибровки, в котором зафиксировано более 20 показателей точности. Отсканировав код, можно получить доступ к его «профилю роста».

IV. Международная сертификация: Глобальный пропуск к качеству

Сертификация ISO — это как «академический сертификат» для гранитных инструментов:

ISO 9001: Обеспечьте одинаковое качество каждой партии материалов, подобно яблокам в супермаркете, где все размеры имеют приблизительно одинаковый уровень сладости;

ISO 14001: Технологический процесс должен быть экологически безопасным и не загрязнять окружающую среду. Например, образующаяся пыль должна тщательно обрабатываться.

ISO 45001: Условия труда должны быть благоприятными для рабочих. Например, уровень шума в цехе не должен быть слишком высоким, чтобы они могли сосредоточиться на изготовлении качественных инструментов.

В таких высокотехнологичных областях, как полупроводниковая промышленность, по-прежнему необходимы более строгие требования к сертификации. Например, при использовании продукции ZHHIMG® для тестирования микросхем необходимо получить сертификат SEMI, гарантирующий отсутствие мельчайших частиц на поверхности во избежание загрязнения микросхем.

V. Говорите с помощью данных: Практические преимущества, которые дает качество

Качественные инструменты для измерения гранита могут дать потрясающие результаты:

После внедрения платформы ZHHIMG® на одном из заводов по производству печатных плат процент брака снизился на 82%, а экономия за год составила 430 000 юаней.

При проверке чипов 5G высокоточные гранитные инструменты позволяют обнаруживать дефекты размером до 1 микрона — это эквивалентно обнаружению песчинки на футбольном поле.

От горных пород до измерительных инструментов в прецизионной лаборатории — путь обработки гранита наполнен наукой и мастерством. Каждый показатель качества и каждая точная проверка направлены на то, чтобы сделать этот камень «краеугольным камнем», движущей технологическим прогрессом. В следующий раз, когда вы увидите измерительный инструмент для гранита, не забудьте о строгом коде качества, который за ним стоит!

Дата публикации: 18 июня 2025 г.