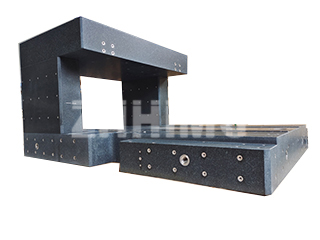

В мире прецизионных измерений гранитные измерительные инструменты, такие как поверочные плиты, являются незаменимым эталоном. Однако многие пользователи могут не знать о важнейших факторах, влияющих на их точность и долговременную стабильность. В ZHHIMG® мы понимаем, что толщина инструмента является основным фактором, определяющим его способность служить надежным эталоном измерения.

Толщина: Основа точности и стабильности.

Толщина гранитного измерительного инструмента — это не просто вопрос габаритов; она имеет фундаментальное значение для стабильности его точности. Хотя некоторые клиенты могут запросить уменьшенную толщину для снижения веса, мы настоятельно не рекомендуем этого делать. Более тонкая платформа может соответствовать первоначальным стандартам точности, но ее стабильность и долговременная производительность будут скомпрометированы. Со временем она, вероятно, потеряет свою первоначальную точность, что сделает ее непригодной для ответственных применений.

В отрасли установлены стандартные соотношения толщины и размера не просто так. Эти стандарты гарантируют, что гранитная платформа сможет противостоять деформации под собственным весом и под нагрузкой измеряемых компонентов. В ZHHIMG® мы проектируем наши платформы таким образом, чтобы толщина была прямо пропорциональна размеру, гарантируя оптимальную устойчивость без излишней массы. Наш превосходный черный гранит ZHHIMG® дополнительно повышает эту устойчивость благодаря своей плотной, однородной структуре.

Точность сортировки и контроль качества производства

Гранитные измерительные платформы подразделяются по степени точности. Например, для наших платформ класса 00 требуются строго контролируемые условия окружающей среды: температура 20±2°C и влажность 35%, поэтому мы производим и храним их в наших современных цехах с постоянной температурой и влажностью. Платформы более низких классов, таких как класс 1 и класс 2, подходят для использования при комнатной температуре.

Перед любой проверкой гранитную платформу необходимо тщательно выровнять с помощью электронного уровня. Для небольших платформ мы используем метод диагонального контроля для проверки ровности, в то время как для больших платформ используется метод квадратной сетки, чтобы убедиться, что каждая точка на поверхности соответствует нашим строгим стандартам. Для гарантирования бескомпромиссной точности все измерительные инструменты и гранитная платформа должны пройти акклиматизацию в контролируемой среде в течение как минимум восьми часов перед проведением испытаний.

Наш тщательный 5-этапный процесс притирки

Толщина гранитного инструмента напрямую зависит от мастерства его обработки. Процесс притирки является важнейшим этапом достижения и поддержания высочайшей точности. В ZHHIMG® мы выполняем эту работу в наших помещениях с контролируемой температурой, используя тщательный 5-этапный процесс:

- Черновая притирка: На начальном этапе основное внимание уделяется достижению базовых стандартов плоскостности и толщины.

- Полутонкая притирка: На этом этапе удаляются более глубокие царапины с грубой притирки, что приближает плоскостность к требуемому стандарту.

- Тонкая притирка: Мы дополнительно улучшаем поверхность, обеспечивая ее плоскостность в пределах исходного диапазона высокой точности.

- Ручная обработка поверхности: Наши квалифицированные специалисты вручную обрабатывают поверхность, тщательно доводя ее до совершенства, пока она не будет соответствовать требуемым спецификациям.

- Полировка: заключительный этап обеспечивает гладкость поверхности и низкое значение шероховатости, что крайне важно для стабильных и последовательных измерений.

После выполнения этих этапов каждый инструмент помещается в помещение с контролируемой температурой на 5-7 дней для окончательной стабилизации перед сертификацией. Этот строгий процесс в сочетании с использованием нами высококачественного черного гранита ZHHIMG® гарантирует, что наша продукция не только соответствует, но и превосходит национальные и международные стандарты.

Дата публикации: 30 сентября 2025 г.