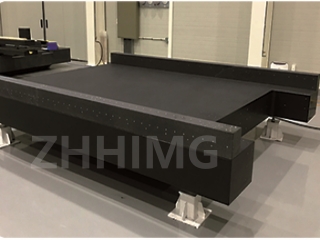

В сценариях высокоточной обработки на пикосекундных лазерных маркировочных станках выбор материала основания, являющегося основным опорным компонентом оборудования, напрямую определяет стабильность точности обработки. Гранит и чугун — два распространенных материала для изготовления оснований. В данной статье будет проведено сравнение по таким аспектам, как физические свойства, принцип прецизионного ослабления и данные практического применения, что обеспечит научную основу для модернизации оборудования.

I. Различия в свойствах материалов: логика, лежащая в основе высокоточных характеристик.

Гранит — это природная магматическая порода, образованная в результате плотной кристаллизации минералов, таких как кварц и полевой шпат. Он характеризуется плотной структурой и высокой твердостью. Его плотность обычно составляет от 2,7 до 3,1 г/см³, а коэффициент теплового расширения чрезвычайно низок, приблизительно (4-8) ×10⁻⁶/℃, что позволяет эффективно противостоять влиянию температурных изменений на точность оборудования. Кроме того, уникальная микроструктура гранита наделяет его превосходными демпфирующими свойствами, позволяя быстро поглощать энергию внешних вибраций и снижать их влияние на точность обработки.

Чугун, как традиционный промышленный материал, имеет плотность приблизительно 7,86 г/см³, относительно высокую прочность на сжатие, но сильно нагревается.

Коэффициент теплового расширения (приблизительно 12×10⁻⁶/℃) в 1,5-3 раза выше, чем у гранита. Кроме того, внутри чугуна присутствуют чешуйчатые графитовые структуры. При длительной эксплуатации эти структуры могут приводить к концентрации напряжений, влияя на стабильность материала и, как следствие, вызывая снижение точности.

II. Механизм точного затухания при обработке на пикосекундном уровне

Обработка пикосекундными лазерами предъявляет чрезвычайно высокие требования к стабильности окружающей среды. Любая незначительная деформация основного материала будет усиливаться в результате обработки. Колебания температуры, вибрации, возникающие при работе оборудования, усталость под длительной нагрузкой и т.д. — все это ключевые факторы, приводящие к снижению точности.

При изменении температуры размер гранита незначительно изменяется из-за его низкого коэффициента теплового расширения. Относительно высокий коэффициент теплового расширения чугуна приводит к деформации основания, которую трудно обнаружить невооруженным глазом. Эта деформация напрямую влияет на стабильность оптического пути лазера и вызывает смещение положения маркировки. Что касается вибрации, то высокие демпфирующие характеристики гранита позволяют гасить вибрации частотой 100 Гц за 0,12 секунды, в то время как чугуну требуется 0,9 секунды. В условиях высокочастотной вибрации точность обработки оборудования с чугунными основаниями более подвержена колебаниям.

III. Сравнение данных о прецизионном ослаблении

Согласно испытаниям профессиональных учреждений, в ходе непрерывной 8-часовой работы пикосекундного лазерного маркировочного оборудования погрешность позиционирования по осям XY у оборудования с гранитным основанием составляет ±0,5 мкм. Точность позиционирования оборудования с чугунным основанием достигает ±3 мкм, что является существенной разницей. В условиях имитации температурного изменения на 5 ℃ погрешность термической деформации оборудования с гранитным основанием составляет всего +0,8 мкм, тогда как у оборудования с чугунным основанием она достигает +12 мкм.

Кроме того, с точки зрения длительного использования, частота ошибок при оценке состояния гранитных оснований составляет всего 0,03%, в то время как частота ошибок при оценке состояния чугунных оснований достигает 0,5% из-за проблем со структурной стабильностью. Эти данные в полной мере демонстрируют, что при высоких требованиях к точности обработки на пикосекундном уровне преимущество гранитных оснований в плане стабильности является значительным.

IV. Предложения по модернизации и практическое применение

Для предприятий, стремящихся к максимальной точности обработки, замена чугунного основания на гранитное является эффективным способом повышения производительности оборудования. В процессе модернизации следует уделять внимание точности обработки гранитного основания, чтобы обеспечить соответствие плоскостности поверхности проектным требованиям. В то же время, в сочетании со вспомогательными устройствами, такими как система виброизоляции с воздушной подушкой, можно дополнительно оптимизировать антивибрационные характеристики оборудования.

В настоящее время в таких отраслях, как производство полупроводниковых микросхем и обработка прецизионных оптических компонентов, широко используются лазерные маркировочные станки с гранитными основаниями, эффективно повышающие выход годной продукции и эффективность производства. Например, после модернизации оборудования с чугунным основанием на одном из производителей оптических компонентов, процент точности изготовления продукции увеличился с 82% до 97%, а эффективность производства значительно повысилась.

В заключение, при модернизации базовых компонентов пикосекундных лазерных маркировочных машин гранит, благодаря своей выдающейся термической стабильности, высоким демпфирующим свойствам и способности сохранять точность в течение длительного времени, стал идеальным выбором, превосходящим чугун. Предприятия могут разумно выбирать базовые материалы, исходя из своих технологических требований и бюджета, для достижения комплексной модернизации производительности оборудования.

Дата публикации: 19 мая 2025 г.