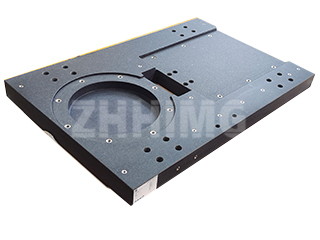

Станина станка является основным, фундаментальным компонентом любого механического оборудования, а процесс её сборки — важнейший этап, определяющий структурную жёсткость, геометрическую точность и долговременную динамическую стабильность. Создание прецизионной станины станка — это далеко не простая сборка на болтах, а многоэтапная задача системной инженерии. Каждый этап — от первоначального определения параметров до окончательной функциональной настройки — требует синергетического контроля множества переменных для обеспечения стабильной работы станины при сложных эксплуатационных нагрузках.

Подготовка: Первоначальная разметка и нивелирование.

Процесс сборки начинается с определения абсолютной опорной плоскости. Обычно это достигается с помощью высокоточной гранитной поверочной плиты или лазерного трекера в качестве глобального эталона. Основание станины станка первоначально выравнивается с помощью опорных выравнивающих клиньев (блоков). Для регулировки этих опор до тех пор, пока погрешность параллельности между поверхностью направляющих станины и опорной плоскостью не будет сведена к минимуму, используются специализированные измерительные инструменты, такие как электронные уровни.

Для очень больших станин используется поэтапная стратегия выравнивания: сначала фиксируются центральные опорные точки, а затем выравнивание продвигается к концам. Непрерывный контроль прямолинейности направляющей с помощью индикатора часового типа необходим для предотвращения провисания в середине или деформации по краям из-за собственного веса детали. Также уделяется внимание материалу опорных клиньев; чугун часто выбирается из-за его коэффициента теплового расширения, аналогичного коэффициенту теплового расширения станины, а композитные подушки используются благодаря их превосходным демпфирующим свойствам в условиях, чувствительных к вибрации. Тонкая пленка специальной противозадирной смазки на контактных поверхностях минимизирует трение и предотвращает микропроскальзывание во время длительной фазы стабилизации.

Точная интеграция: сборка системы направляющих.

Система направляющих является ключевым компонентом, отвечающим за линейное перемещение, и точность ее сборки прямо пропорциональна качеству обработки оборудования. После предварительной фиксации с помощью установочных штифтов направляющая зажимается, и предварительное натяжение тщательно прикладывается с помощью прижимных пластин. Процесс предварительного натяжения должен соответствовать принципу «равномерного и постепенного»: болты затягиваются постепенно от центра направляющей к периферии, при этом в каждом цикле применяется только частичный крутящий момент до достижения проектных параметров. Этот строгий процесс предотвращает локальную концентрацию напряжений, которая может вызвать деформацию направляющей.

Критически важной задачей является регулировка зазора между направляющими и ползунками. Это достигается с помощью комбинированного метода измерения с использованием щупа и индикатора часового типа. Путем введения щупов различной толщины и измерения результирующего смещения ползунка с помощью индикатора часового типа строится кривая зависимости зазора от смещения. Эти данные позволяют осуществлять микрорегулировку эксцентриковых штифтов или клиновых блоков на стороне ползунка, обеспечивая равномерное распределение зазора. Для сверхточных станин на поверхность направляющей может быть нанесена наносмазочная пленка для снижения коэффициента трения и повышения плавности движения.

Жесткое соединение: шпиндельная бабка к станине

Соединение между шпиндельной бабкой, являющейся сердцем станины, и станиной требует тщательного баланса между жесткой передачей нагрузки и виброизоляцией. Чистота сопрягаемых поверхностей имеет первостепенное значение; контактные зоны необходимо тщательно протирать специальным чистящим средством для удаления всех загрязнений, после чего наносить тонкий слой специализированной силиконовой смазки аналитического качества для повышения жесткости контакта.

Последовательность затяжки болтов имеет решающее значение. Используется симметричная схема, обычно «расширяющаяся от центра». Болты в центральной области предварительно затягиваются первыми, а затем последовательность затяжки распространяется наружу. После каждого цикла затяжки необходимо учитывать время снятия напряжения. Для ответственных крепежных элементов используется ультразвуковой датчик предварительной нагрузки болтов для контроля осевой силы в режиме реального времени, что обеспечивает равномерное распределение напряжения по всем болтам и предотвращает локальное ослабление, которое может вызвать нежелательные вибрации.

После подключения выполняется модальный анализ. Возбудитель вызывает вибрации на определенных частотах на передней бабке, а акселерометры собирают сигналы отклика по всей станине станка. Это подтверждает, что резонансные частоты основания достаточно изолированы от рабочего диапазона частот системы. Если обнаружен риск резонанса, меры по его снижению включают установку демпфирующих прокладок в месте соединения или точную настройку предварительной нагрузки болтов для оптимизации пути передачи вибрации.

Окончательная проверка и компенсация геометрической точности

После сборки станина станка должна пройти всестороннюю окончательную геометрическую проверку. Лазерный интерферометр измеряет прямолинейность, используя зеркальные элементы для усиления мельчайших отклонений по всей длине направляющей. Электронная система нивелирования отображает поверхность, создавая трехмерный профиль на основе множества точек измерения. Автоколлиматор проверяет перпендикулярность, анализируя смещение светового пятна, отраженного от прецизионной призмы.

Любые обнаруженные отклонения от допуска требуют точной компенсации. Для локальных ошибок прямолинейности на направляющей поверхность опорного клина может быть скорректирована путем ручной зачистки. На выступающие точки наносится проявитель, а трение от движущегося ползунка выявляет характер контакта. Выступающие точки тщательно зачищаются для постепенного достижения теоретического контура. Для больших поверхностей, где зачистка нецелесообразна, может быть использована технология гидравлической компенсации. Миниатюрные гидравлические цилиндры интегрированы в опорные клинья, что позволяет неразрушающим способом регулировать толщину клина путем модуляции давления масла, обеспечивая точность без физического удаления материала.

Ввод в эксплуатацию после разгрузки и погрузки

Заключительные этапы включают ввод в эксплуатацию. На этапе отладки без нагрузки станина работает в условиях, имитирующих реальные условия эксплуатации, а инфракрасная тепловизионная камера отслеживает температурную кривую передней бабки и выявляет локальные зоны перегрева для потенциальной оптимизации каналов охлаждения. Датчики крутящего момента контролируют колебания выходной мощности двигателя, что позволяет регулировать зазоры приводной цепи. На этапе отладки под нагрузкой сила резания постепенно увеличивается, при этом наблюдается спектр вибраций станины и качество обработанной поверхности, чтобы подтвердить соответствие жесткости конструкции проектным требованиям в условиях реальных нагрузок.

Сборка компонента станины станка представляет собой систематическую интеграцию многоступенчатых процессов с точным контролем. Благодаря строгому соблюдению протоколов сборки, механизмам динамической компенсации и тщательной проверке, ZHHIMG гарантирует сохранение точности станины на микронном уровне при сложных нагрузках, обеспечивая непоколебимую основу для работы оборудования мирового класса. По мере развития технологий интеллектуального обнаружения и самоадаптивной регулировки, сборка станин станков в будущем станет все более предсказуемой и автономно оптимизированной, выводя механическое производство на новый уровень точности.

Дата публикации: 14 ноября 2025 г.