Правильные методы установки прецизионных подшипников из гранита

Процесс установки прецизионных подшипников из гранита требует предельной внимательности, поскольку даже незначительные смещения могут нарушить присущие компоненту прецизионные свойства. Перед началом любой установки я всегда рекомендую провести тщательную предварительную проверку, чтобы убедиться в целостности компонента, точности соединения и работоспособности соответствующих движущихся частей. Эта предварительная проверка должна включать осмотр дорожек качения и элементов качения подшипников на наличие признаков коррозии или повреждений, обеспечивая плавное движение без сопротивления — этап, который часто упускается из виду, но имеет решающее значение для предотвращения преждевременного износа.

При подготовке к установке подшипников начните с очистки всех поверхностей от защитных покрытий и остатков. Для этой задачи лучше всего подходит безворсовая ткань, смоченная изопропиловым спиртом (70-75%), поскольку он полностью испаряется, не оставляя следов, которые могли бы повлиять на допуски при посадке. В процессе очистки уделите особое внимание стыкам подшипников; любые частицы, попавшие между поверхностями во время установки, могут создавать неравномерные точки напряжения, которые со временем ухудшают точность.

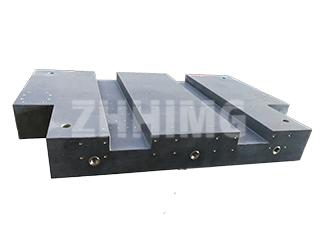

Процесс монтажа требует бережного обращения, чтобы не повредить тщательно отшлифованные поверхности гранита.

Для прецизионных подшипников используйте минеральную смазку с литиевым загустителем (NLGI Grade 2) в стандартных условиях или синтетическую смазку SKF LGLT 2 для высокоскоростных/высокотемпературных условий. Заполните подшипники на 25-35% свободного пространства и проведите приработку на низких скоростях для равномерного распределения смазки.

Надлежащая фиксация подшипников предполагает выбор соответствующих устройств защиты от ослабления в зависимости от эксплуатационных требований. В качестве вариантов можно использовать двойные гайки, пружинные шайбы, шплинты или стопорные шайбы с гайками с прорезями и шайбами с выступами, каждое из которых имеет свои преимущества в различных областях применения. При затяжке нескольких болтов всегда используйте перекрестную последовательность, постепенно увеличивая крутящий момент, а не полностью затягивая один крепежный элемент перед переходом к следующему. Этот метод обеспечивает равномерное усилие зажима по всему корпусу подшипника. Для длинных ленточных соединений начинайте затяжку с центра и двигайтесь наружу в обоих направлениях, чтобы предотвратить деформацию или искривление сопрягаемых поверхностей. Хорошее эмпирическое правило — оставлять концы резьбы выступающими за гайки на 1-2 витка, чтобы обеспечить полное зацепление без заклинивания.

После механической установки начинается важнейший процесс выравнивания гранитных элементов. Используя электронный или прецизионный пузырьковый уровень, расположите прибор в нескольких точках по поверхности, чтобы проверить ровность. Если пузырек находится левее центра, левая сторона выше; если правее, требуется корректировка правой стороны. Истинное горизонтальное выравнивание достигается, когда пузырек остается по центру во всех точках измерения — этот шаг напрямую влияет на точность всех последующих операций обработки или измерения.

Заключительный этап установки включает в себя мониторинг последовательности запуска, чтобы убедиться, что все параметры находятся в допустимых пределах. Ключевые показатели, за которыми следует следить, включают скорость вращения, плавность перемещения, поведение шпинделя, давление и температуру смазки, а также уровни вибрации и шума. Я всегда рекомендую вести журнал этих начальных показаний для дальнейшего использования, поскольку они устанавливают базовый уровень для нормальной работы. Только когда все параметры запуска стабилизируются в пределах заданных допусков, следует переходить к эксплуатационным испытаниям, которые должны включать проверку скорости подачи, регулировки перемещения, работоспособности подъемного механизма и точности вращения шпинделя — критически важные проверки качества, подтверждающие успешность установки.

Основные методы технического обслуживания для максимального увеличения срока службы гранитных элементов.

Хотя присущие граниту свойства обеспечивают превосходную прочность, его долговечность в высокоточных приложениях в конечном итоге зависит от внедрения надлежащих протоколов технического обслуживания, которые защищают его структурную целостность и характеристики точности. За годы работы в калибровочных лабораториях с гранитными поверхностями я разработал программу технического обслуживания, которая неизменно продлевает срок службы компонентов сверх прогнозов производителя — часто на 30% и более — при сохранении критически важных параметров точности.

Контроль за условиями окружающей среды является основой эффективного обслуживания гранитных элементов.

Поддерживайте рабочую температуру 20±2°C при влажности 45-55%. Очищайте поверхности 75% изопропиловым спиртом и мягкими салфетками из микрофибры; избегайте кислотных чистящих средств. Планируйте ежегодную калибровку с помощью лазерных интерферометров (например, Renishaw) для проверки плоскостности в пределах ±0,005 мм/м.

Эти прецизионные инструменты следует устанавливать в стабильных условиях. Они предотвращают термические циклы, поглощение влаги и абразивный износ, ухудшающие качество поверхности.

В тех случаях, когда контроль неизбежен, используйте теплоизолирующие покрытия в периоды простоя. Они смягчают колебания температуры в помещениях с ежедневными циклами отопления.

Ежедневная эксплуатация существенно влияет на долгосрочную производительность. Всегда аккуратно кладите заготовки на гранитные поверхности, чтобы избежать повреждений от ударов.

Никогда не проводите шероховатыми материалами по прецизионно отшлифованным поверхностям. Это предотвратит появление микроцарапин, которые со временем ухудшают точность измерений.

Не менее важно соблюдать предельные значения нагрузки. Превышение номинальной грузоподъемности чревато немедленным повреждением и постепенной деформацией, влияющей на точность.

Я храню ламинированную таблицу грузоподъемности рядом с каждым рабочим местом, чтобы постоянно напоминать об этом всем операторам.

Регулярная чистка необходима для сохранения прецизионных свойств гранита. После каждого использования удаляйте все загрязнения и протирайте поверхность мягкой тканью.

Микрофибра лучше всего подходит для улавливания мелких частиц, не царапая поверхность. Для тщательной очистки используйте моющее средство с нейтральным pH, предназначенное для каменных поверхностей.

Избегайте агрессивных химикатов или абразивных чистящих средств, которые могут повредить или потускнить покрытие. Моя команда использует 75% изопропиловый спирт для удаления масел без повреждения компонентов.

При длительном простое правильное хранение становится крайне важным. Перед хранением тщательно очистите все поверхности.

Нанесите тонкий слой антикоррозийного средства на металлические компоненты. Накройте всю конструкцию дышащим, пыленепроницаемым чехлом.

Для длительного хранения я рекомендую использовать оригинальную упаковку. Она обеспечивает поддержку компонентов, не создавая точек давления, которые могут привести к деформации.

В условиях сезонной эксплуатации данный протокол хранения предотвращает образование конденсата и температурные перепады во время простоев.

Часто упускается из виду такой аспект, как повторная калибровка после любого перемещения. Даже незначительное изменение положения может нарушить точность инструментов.

Повторно откалибруйте горизонтальное выравнивание, используя электронный или строительный уровень, как это было при первоначальной установке. Многие проблемы с точностью возникают из-за неправильного выравнивания компонентов после их перемещения.

Установите регулярный график проверок, чтобы выявлять потенциальные проблемы до того, как они повлияют на работоспособность. Еженедельные проверки должны включать оценку состояния поверхности.

Ежеквартальные проверки могут включать детальные измерения плоскостности и параллельности с использованием прецизионных инструментов. Документирование этих измерений позволяет создать историю технического обслуживания.

Это помогает прогнозировать необходимость профилактического обслуживания, позволяя проводить плановые простои вместо неожиданных поломок. Предприятия, проводящие профилактическое обслуживание промышленного каменного покрытия, достигают более длительного срока службы и более надежной работы своего оборудования.

Исключительная стабильность размеров и износостойкость гранита делают его незаменимым материалом для компонентов прецизионных машин. Эти преимущества в полной мере реализуются при правильной установке и техническом обслуживании.

Как мы уже выяснили, тщательное внимание к выравниванию, очистке и контролю окружающей среды во время установки закладывает основу для долгосрочной эксплуатации. Регулярное техническое обслуживание сохраняет точность и продлевает срок службы.

Для специалистов производственного сектора, работающих с этими специализированными компонентами, освоение этих методов сокращает время простоя и снижает затраты на замену. Они обеспечивают неизменно надежные и точные измерения.

Помните, что прецизионные измерительные инструменты из гранита представляют собой значительные инвестиции в качество производства. Защита этих инвестиций посредством надлежащего ухода гарантирует, что оборудование будет обеспечивать точные результаты в течение многих лет.

Дата публикации: 19 ноября 2025 г.