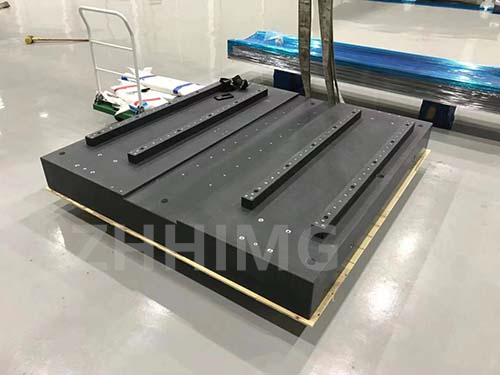

В области нарезки канавок на полупроводниковых пластинах точность — это залог успеха. Даже скромное гранитное основание может обеспечить качественный скачок в производительности оборудования для нарезки канавок! Какие же «сверхспособности» оно скрывает? Почему говорят, что правильный выбор гранитного основания означает достижение половины успеха? Сегодня мы подробно расскажем вам об этом!

I. Внутренняя прочность: три «неотъемлемых преимущества» гранита

Сейсмостойкость здесь такая же стабильная, как у горы Тайшань.

Гранит обладает плотностью до 2800-3100 кг/м³, а его структура по плотности сравнима с «каменной крепостью». В условиях высокочастотной вибрации при нарезке канавок на пластинах (оборудование нарезает канавки более 100 раз в минуту) он способен поглощать более 90% энергии вибрации, подобно оснащению оборудования «амортизирующей черной технологией»! Измерения, проведенные на одном из заводов по производству микросхем, показывают, что после использования гранитной основы амплитуда колебаний режущей головки уменьшилась с 15 мкм до 3 мкм, а края вырезанных микроканавок стали гладкими, как зеркало.

2. «Термоустойчивое телосложение» Не боится перепадов температуры

Обычные материалы «расширяются и деформируются» при нагревании и «сжимаются и деформируются» при охлаждении, но коэффициент теплового расширения гранита составляет всего 4-8×10⁻⁶/℃, что в 5 раз меньше, чем у металлов! Даже если температура в цехе резко колеблется на 10℃ в течение 24 часов, его деформация составляет менее 0,01 мм и практически незначительна. Это означает, что независимо от смены дня и ночи или длительной работы и тепловыделения оборудования, гранитное основание может постоянно сохранять неподвижное положение в пазу.

3. Непревзойденная износостойкость

Твердость гранита по шкале Мооса достигает 6-7, что сопоставимо с твердостью кварцевого камня, а его износостойкость в три раза выше, чем у обычной стали! При длительном высокочастотном трении при нарезании канавок на пластинах поверхность основания практически не изнашивается. После пяти лет использования гранитных оснований на одном литейном заводе плоскостность при проверке оставалась в пределах ±0,5 мкм/м, а точность нарезания канавок сохранялась стабильной, что позволило значительно сэкономить на калибровке и замене оборудования.

II. Точная адаптация: как гранит удовлетворяет различным требованиям к нарезке канавок?

Сцена 1: Сверхтонкая нарезка канавок (микроканавки менее 10 мкм)

Требование: Идеальная плоскостность.

Преимущества гранита: Благодаря высокоточной обработке с использованием пятиосевого механизма, плоскостность контролируется в пределах ±0,5 мкм/м, что означает, что на длине 1 метра погрешность по высоте в 200 раз меньше толщины человеческого волоса! Обеспечивается всегда точное расстояние между фрезерной головкой и заготовкой, а погрешность ширины вырезанных микроканавок не превышает ±0,1 мкм.

Сцена 2: Высокоскоростная нарезка канавок в массовом производстве

Требование: Сверхвысокие амортизационные характеристики.

Преимущества гранита: его естественные демпфирующие свойства позволяют быстро гасить вибрации оборудования. После того, как на одном из заводов по производству панелей начали использовать гранитные основания, скорость нарезки канавок увеличилась на 40%, а выход годной продукции подскочил с 85% до 96%, что позволило вдвое повысить эффективность и качество производства!

Сцена 3: Образование канавок в сложной среде (высокая температура/коррозия)

Требования: высокая термостойкость и коррозионная стойкость.

Преимущества гранита: чрезвычайно высокая химическая стабильность, устойчивость к кислотной и щелочной коррозии; низкий коэффициент теплового расширения, не деформируется даже при локально высокой температуре (150℃) во время лазерной обработки. Гранитное основание, использованное в одной лаборатории с коррозионным раствором для обработки, непрерывно эксплуатируется в течение трех лет, и поверхность основания остается неповрежденной.

III. Как выбрать "настоящий высококачественный" гранитный плинтус?

Обратите внимание на плотность: гранит с плотностью ≥2800 кг/м³ имеет более плотную структуру.

Проверьте сертификаты: Для обеспечения качества обязательно признавайте авторитетные сертификаты, такие как ISO 9001 и CNAS.

Данные для проверки: Производитель обязан предоставить протоколы испытаний коэффициента теплового расширения (< 8×10⁻⁶/℃) и плоскостности (±0,5 мкм/м).

Проверка на месте: постучите по основанию. Четкий звук указывает на отсутствие трещин внутри. Если поверхность на ощупь гладкая, как зеркало, это свидетельствует о высокой точности обработки.

Вывод: выберите правильный гранит, и половина дела по обработке поверхности будет сделана!

Благодаря своей «природной красоте» и «непревзойденной прочности», гранитное основание, отличающееся ударопрочностью, термостойкостью и износостойкостью, стало незаменимым инструментом для оборудования, используемого для нарезки канавок на полупроводниковых пластинах. В современную эпоху полупроводникового производства, стремящегося к наноразмерной точности, высококачественное гранитное основание – это не только инвестиция в оборудование, но и долгосрочная гарантия эффективности производства и качества продукции!

Дата публикации: 17 июня 2025 г.