В мире сверхточной метрологии гранитный измерительный инструмент — такой как поверочная плита, линейка или угольник — является абсолютным эталоном плоскости. Эти инструменты, искусно обработанные на станке и специально отшлифованные вручную, обязаны своей стабильностью и точностью плотному, естественно состаренному камню, из которого они изготовлены. Однако срок службы и сохранение точности этих важных инструментов не гарантируются; они являются результатом контролируемых условий и тщательной работы.

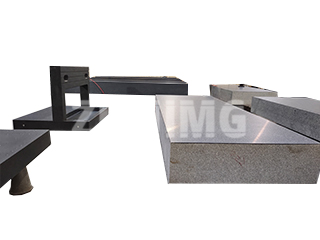

В компании ZHONGHUI Group (ZHHIMG®) мы понимаем, что, хотя наш высокоплотный гранит обеспечивает исключительную основу, на срок сохранения сертифицированной точности прецизионного инструмента напрямую влияют несколько факторов, зависящих от пользователя. Понимание этих элементов является ключом к защите ваших инвестиций.

Основные угрозы долговечности гранита

Деградация гранитной измерительной платформы часто происходит из-за механических и экологических воздействий, а не из-за разрушения материала.

- Неправильное распределение нагрузки: чрезмерное или неравномерное давление, особенно если оно сосредоточено в одной области платформы, может привести к локальному износу или даже незначительной, долговременной деформации. Это часто наблюдается, когда тяжелые заготовки многократно размещаются в одном и том же месте, в результате чего рабочая поверхность детали теряет свою идеальную плоскостность.

- Загрязнение окружающей среды: даже один скол, металлическая стружка или частица абразивной пыли могут действовать как наждачная бумага между гранитом и заготовкой. Загрязненная рабочая среда не только немедленно приводит к ошибкам измерений, но и резко ускоряет износ поверхности гранита, напрямую сокращая срок его точной службы.

- Материал заготовки и качество поверхности: состав и качество обработки измеряемого материала играют важную роль в скорости износа. Более мягкие материалы, такие как медь и алюминий, вызывают меньший абразивный износ, в то время как твердые материалы, особенно чугун, могут подвергать гранит значительно большему износу. Кроме того, заготовки с плохой шероховатостью поверхности (грубая обработка) склонны царапать тщательно отшлифованную гранитную платформу, что приводит к необратимому повреждению опорной плоскости.

- Неправильное использование и абразивный контакт: Присущая граниту низкая твердость поверхности, хотя и является преимуществом благодаря его немагнитным и некоррозионным свойствам, делает его восприимчивым к износу от трения. Такие методы, как чрезмерное перемещение заготовки или эталонного инструмента вперед-назад по поверхности — вместо подъема и размещения — создают трение, которое быстро разрушает верхний слой гранита. Это подтверждает правило: гранитные измерительные инструменты — это приборы, а не верстаки.

Высокоточное машиностроение: необходимость вспомогательного оборудования.

Создание высококачественного и высокоточного измерительного инструмента для гранита в равной степени зависит от точности вспомогательного обрабатывающего оборудования, как и от самого камня.

Для обеспечения точности размеров конечного продукта каждый компонент оборудования для обработки камня должен соответствовать метрологическим стандартам. Это требует многократной проверки размеров узлов оборудования и строгого соблюдения технических правил работы в чистых помещениях. Перед началом любой официальной обработки камня оборудование должно пройти пробный запуск для подтверждения его нормальной работы. Неисправная работа оборудования не только увеличивает риск повреждения, но и может привести к потере ценного, отобранного гранитного материала.

Поддержание в исправном состоянии внутренних компонентов оборудования — от шпиндельного узла до подъемных механизмов — имеет решающее значение. Перед началом работы необходимо точно нанести смазку на все сопрягаемые поверхности, включая подшипники и винтовые передачи. Соединения должны быть свободны от следов или заусенцев, а любая внутренняя ржавчина или загрязнения должны быть тщательно очищены и обработаны антикоррозионными покрытиями, чтобы предотвратить попадание посторонних предметов, которые могут помешать процессу шлифовки.

Критическая роль качества механической сборки

Качество оборудования, используемого для обработки гранита, напрямую связано со стабильностью конечного гранитного изделия. Это требует пристального внимания к деталям механической сборки:

- Целостность подшипников и уплотнений: Перед сборкой подшипники необходимо тщательно очистить от антикоррозионных средств и проверить на плавность вращения. Усилие, приложенное при установке подшипников, должно быть равномерным, симметричным и соответствующим, избегая напряжения на дорожках качения и обеспечивая перпендикулярность торцевой поверхности валу. Уплотнения должны быть запрессованы параллельно своим канавкам, чтобы предотвратить скручивание, которое может привести к люфту и нестабильности в обрабатывающем оборудовании.

- Выравнивание систем перемещения: Для таких компонентов, как шкивы, оси должны быть идеально параллельны и выровнены, чтобы предотвратить неравномерное натяжение, проскальзывание ремня и ускоренный износ, — все это приводит к вибрации, которая ухудшает точность притирки гранита. Аналогично, плоскостность и точный контакт сопрягаемых поверхностей на соединениях машин должны быть проверены и устранены, если обнаружены какие-либо деформации или заусенцы.

Вкратце, гранитный измерительный инструмент представляет собой прочный, но точно настроенный эталонный стандарт. Его исключительный срок службы обусловлен использованием высококачественного черного гранита ZHHIMG® в сочетании со строгим контролем за чистотой рабочей зоны, правильным обращением с заготовкой и тщательным обслуживанием прецизионного оборудования, которое обеспечивает его конечную, сертифицированную точность.

Дата публикации: 30 октября 2025 г.