Неустанное стремление к миниатюризации и повышению производительности в современных технологиях — от передовых дисплейных панелей до новейших научных приборов — раздвинуло границы возможностей традиционных инженерных материалов. В погоне за точностью до субмикронного и даже нанометрового уровня инженеры постоянно обращаются к материалу, отточенному за геологические тысячелетия: природному граниту. Этот, казалось бы, скромный камень стал незаменимым фундаментом для оборудования, формирующего наше цифровое будущее.

Требование бескомпромиссной стабильности и точности в таких отраслях, как производство полупроводников и передовая метрология, подчеркивает, почему прецизионные гранитные компоненты становятся все более важными. В отличие от металлов, которые очень подвержены термическому расширению и вибрации, черный гранит обладает уникальным сочетанием физических свойств, создающих идеальные условия для сверхточных операций.

Основы технологии плоских панельных дисплеев

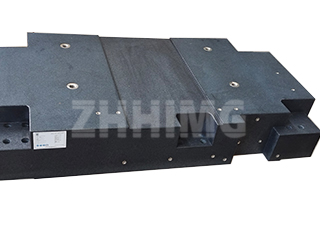

Изготовление современных дисплейных панелей, особенно тех, которые основаны на технологиях аморфного кремния (a-Si) и низкотемпературного поликристаллического кремния (LTPS), требует оборудования, способного обеспечивать исключительную плоскостность и точность позиционирования на больших площадях. Именно здесь решающее значение приобретают гранитные механические компоненты для оборудования на основе a-Si-матриц и прецизионный гранит для оборудования на основе LTPS-матриц.

При производстве стеклянных подложек большой площади для дисплеев даже малейшее отклонение в конструкции станка может привести к дорогостоящим дефектам и снижению выхода годной продукции. Чрезвычайно низкий коэффициент теплового расширения гранита (примерно вдвое меньше, чем у стали) гарантирует, что конструкция станка остается стабильной по размерам даже при незначительных колебаниях температуры в чистом помещении. Кроме того, его превосходная внутренняя демпфирующая способность — значительно выше, чем у чугуна или стали — необходима для нейтрализации микроскопических вибраций. Эти вибрации, которые могут быть незаметны на ощупь, могут иметь катастрофические последствия для процессов литографии, травления или осаждения, используемых для формирования крошечных транзисторов и схем на матрице. Быстро рассеивая эту энергию, гранитные основания, балки и компоненты портала обеспечивают плавное и повторяемое перемещение чувствительных платформ с точностью, необходимой для крупносерийного и высокопроизводительного производства дисплеев высокого разрешения.

Присущая граниту жесткость также означает, что компоненты машин могут выдерживать большие нагрузки — такие как крупные портальные системы, вакуумные камеры и технологические головки — с минимальным прогибом, гарантируя стабильную работу по всей рабочей зоне.

Метрология как средство осуществления подлинных научных открытий

Помимо производства, уникальные характеристики высокоточного гранита незаменимы в фундаментальных научных исследованиях и метрологии. Ярким примером является его роль в высокоточных аналитических приборах, в частности, в высокоточном граните для оборудования рентгеновской дифракции (XRD).

Рентгеновская дифракция — это мощный метод, используемый для определения атомной и молекулярной структуры кристалла. Точность, требуемая от гониометра — устройства, вращающего образец и рентгеновский детектор, — феноменальна. Любое движение или вибрация, влияющие на угол падения или детектирования, могут полностью исказить сложные собираемые данные.

Метрологическая платформа высококлассной системы рентгеновской дифракции должна быть свободна от термического дрейфа и способна поддерживать сложные оптические и механические узлы с исключительной стабильностью. Прецизионный гранит обеспечивает идеально плоскую и инертную по размерам опорную плоскость, необходимую для достижения углового разрешения, требуемого для углубленного анализа материалов. Его немагнитные свойства являются дополнительным преимуществом, гарантируя, что чувствительные электронные датчики и электромагнитные системы управления внутри оборудования не будут подвержены воздействию остаточной намагниченности, что является распространенной проблемой для черных металлов.

Непревзойденные преимущества натурального камня в эпоху высокой точности.

Успех гранита в этих сложных областях применения не случаен; это прямой результат его природных свойств:

-

Стабильность размеров: После геологического старения в течение миллионов лет внутренняя структура высококачественного черного гранита становится однородной и снятой с напряжений, что обеспечивает практически нулевое внутреннее смещение с течением времени, что имеет решающее значение для поддержания калибровки.

-

Низкий коэффициент теплового расширения: минимальная реакция на изменения температуры обеспечивает сохранение геометрии, что крайне важно для всех прецизионных процессов, протекающих в контролируемых, но не идеально изотермических условиях.

-

Виброгашение: природный минеральный состав обеспечивает превосходное демпфирование, подавляя механический шум быстрее и эффективнее, чем искусственно созданные металлы.

-

Не подвержен коррозии и немагнитен: гранит не ржавеет и немагнитен, что упрощает техническое обслуживание и исключает проблемы электромагнитных помех, которые могут создавать проблемы для чувствительных приборов.

Используя эти свойства, производители могут достичь допусков на уровне микронов и нанометров, необходимых для продвижения следующей волны технологических инноваций. Переход от традиционных металлических оснований к специально разработанным, сверхплоским гранитным фундаментам представляет собой фундаментальный сдвиг в высокоточной инженерии — признание того, что для достижения истинной стабильности иногда самые старые материалы являются лучшими. Для любой компании, стремящейся к достижению беспрецедентной точности в аморфном кремнии, LTPS или передовом метрологическом оборудовании, прецизионный гранит — это не просто выбор материала; это конкурентная необходимость.

Дата публикации: 03.12.2025