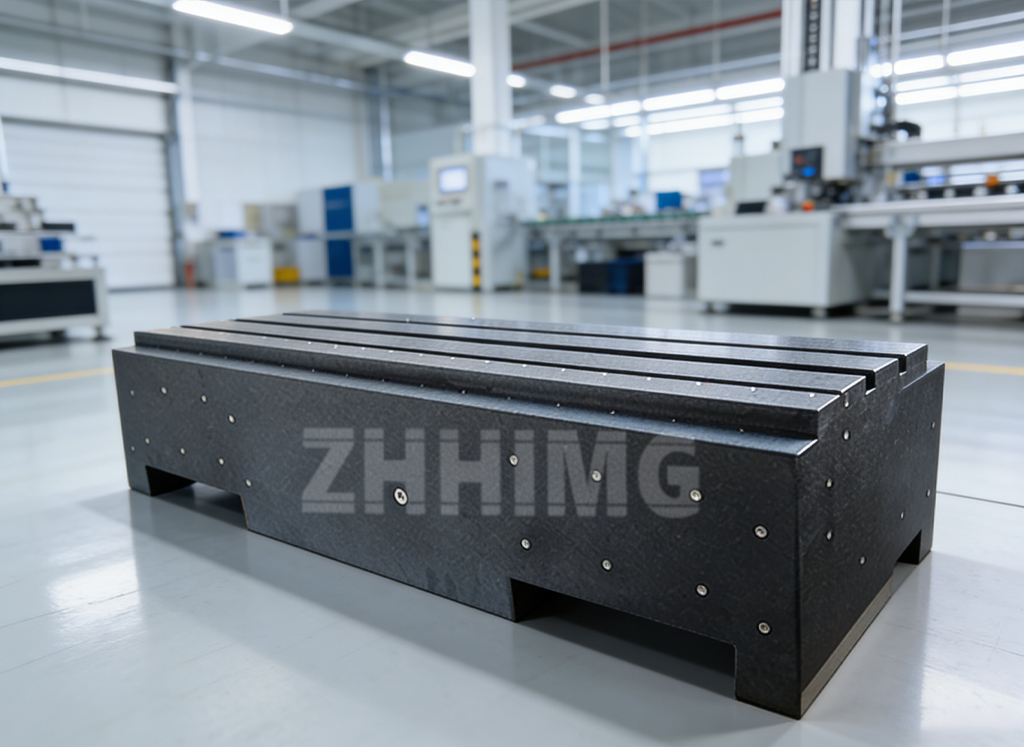

Высокоточные гранитные платформы больше не используются исключительно в качестве пассивных опорных поверхностей. В современном сверхточном производстве, метрологии и сборке оборудования они часто служат функциональными конструктивными элементами. Эта эволюция естественным образом приводит к распространенному и весьма практичному вопросу в ходе обсуждений закупок и проектирования: можно ли сделать монтажные отверстия на платформе индивидуальной конфигурации?прецизионная гранитная платформаИ если да, то какие принципы должны определять их компоновку, чтобы избежать ущерба для точности?

Короткий ответ: да, монтажные отверстия можно изготовить по индивидуальному заказу, и во многих сложных областях применения это необходимо. Гранитные прецизионные платформы часто требуются для взаимодействия с воздушными подшипниками, линейными двигателями, направляющими, оптическими системами, зажимами или целыми узлами машин. Стандартные схемы расположения отверстий редко соответствуют этим сложным требованиям интеграции. Индивидуальная компоновка отверстий позволяет гранитной платформе стать неотъемлемой частью системы, а не изолированной опорной поверхностью.

Однако индивидуальная настройка не означает неограниченной свободы. Гранит ведет себя совсем иначе, чем металл, и неправильное проектирование отверстий может привести к возникновению внутренних напряжений, снижению структурной целостности или негативно повлиять на точность в долгосрочной перспективе. Именно поэтому опытные производители рассматривают разметку отверстий как инженерную задачу, а не просто как запрос на механическую обработку.

Одним из важнейших факторов является распределение нагрузки. Каждое монтажное отверстие создает локальную концентрацию напряжений в граните. Если отверстия расположены слишком близко друг к другу, слишком близко к краям или непосредственно под зонами с высокой нагрузкой, поле напряжений может деформировать внутреннюю структуру гранита. Даже если деформация не сразу видна, со временем она может проявляться в виде незначительного смещения плоскости. Грамотно спроектированная компоновка отверстий обеспечивает равномерное распределение нагрузок от установленного оборудования по всему гранитному массиву, а не их концентрацию в нескольких точках.

Взаимосвязь между монтажными отверстиями и точками опоры имеет не меньшее значение.Высокоточные гранитные платформыОбычно точки крепления располагаются в определенных местах, чтобы минимизировать изгиб и гравитационное отклонение. Если монтажные отверстия расположены без учета этих точек крепления, усилия затяжки или эксплуатационные нагрузки могут противодействовать заданной геометрии крепления. В высокоточных приложениях это взаимодействие может привести к измеримым изменениям плоскостности поверхности. По этой причине при проектировании расположения отверстий всегда необходимо учитывать, как платформа будет поддерживаться как во время измерений, так и во время эксплуатации.

Глубина, диаметр и способ нарезания резьбы также имеют большее значение, чем многие пользователи ожидают. Гранит не так хорошо переносит агрессивное нарезание резьбы или чрезмерную глубину, как металлы. Для обеспечения прочной резьбы и защиты окружающего камня часто используются вставки, втулки или приклеенные металлические гильзы. Выбор типа вставки и способа установки влияет не только на механическую прочность, но и на долговременную стабильность. Неправильно установленные вставки могут вызывать микротрещины или остаточные напряжения, которые со временем ухудшают точность.

Ещё один важный принцип — симметрия. Асимметричное расположение отверстий может привести к неравномерному распределению напряжений, особенно когда платформа подвергается термическим изменениям или динамическим нагрузкам. Хотя асимметрия иногда неизбежна из-за особенностей конструкции оборудования, опытные инженеры стремятся сбалансировать расположение отверстий везде, где это возможно. Симметрия помогает поддерживать предсказуемое поведение при деформации, что крайне важно для сохранения плоскостности и геометрической точности в реальных условиях.

При проектировании монтажных отверстий необходимо также учитывать тепловые характеристики. Гранит имеет низкий коэффициент теплового расширения, но металлические вставки и устанавливаемые компоненты могут расширяться с разной скоростью. Слишком жесткая компоновка отверстий, ограничивающая компоненты, может создавать термические напряжения на границе раздела гранит-металл. Обеспечение контролируемого перемещения или выбор соответствующих материалов для вставок помогает предотвратить накопление напряжений в долгосрочной перспективе, особенно в условиях колебаний температуры.

С точки зрения производства, последовательность операций так же важна, как и сама компоновка. В высококачественном производстве сверление и установка монтажных отверстий тщательно координируются с процессами шлифовки и притирки. Выполнение сложной механической обработки после окончательной обработки поверхности может привести к возникновению напряжений или деформации поверхности. Именно поэтому индивидуальную компоновку отверстий следует определять на ранних этапах проектирования, что позволит производителю интегрировать их в контролируемый производственный процесс, а не рассматривать их как второстепенный момент.

После завершения доработки решающее значение имеют проверка и подтверждение соответствия. Гранитная платформа с монтажными отверстиями должна быть измерена в окончательной конфигурации, с установленными вставками и полностью обработанными поверхностями. Отчеты о проверке плоскостности и геометрии должны отражать фактическое состояние при поставке, а не промежуточное. Это гарантирует, что доработка не повлияла на роль платформы как эталонного образца высокой точности.

Для пользователей понимание этих принципов помогает сформировать реалистичные ожидания. Нестандартные монтажные отверстия не представляют риска, если они спроектированы правильно. Напротив, они часто повышают точность системы, обеспечивая правильное выравнивание, повторяемость монтажа и стабильную передачу нагрузки. Проблемы возникают только тогда, когда расположение отверстий определяется исключительно удобством или стоимостью, без учета свойств гранита и требований к точности.

В практических приложениях, таких как основания для полупроводникового оборудования, прецизионные системы перемещения, оптические платформы для контроля качества и пневматические опорные платформы, гранитные платформы, изготовленные по индивидуальному заказу, с продуманной компоновкой отверстий, стали стандартом. Они демонстрируют, чтогранит высокой точностиЭто не хрупкий материал, которого следует избегать при структурной интеграции, а, при правильном инженерном подходе, высокоэффективный фундамент.

В конечном счете, вопрос не в том, можно ли выполнить индивидуальную настройку монтажных отверстий на прецизионной гранитной платформе, а в том, спроектированы ли они с достаточным пониманием точности, стабильности и долгосрочной эксплуатации. Когда соблюдаются принципы разметки и индивидуальная настройка выполняется с учетом точности, монтажные отверстия становятся функциональным преимуществом, а не компромиссом. В сверхточной инженерии продуманный дизайн позволяет граниту функционировать не просто как поверхность, но и как надежная конструктивная основа на долгие годы.

Дата публикации: 15 декабря 2025 г.