В высокоточном производстве стеклянных компонентов для электроники, оптики и архитектуры крайне важно обеспечить строгие допуски на сверление (часто в пределах ±5 мкм или меньше).Высокоточные гранитные основания стали революционным решением, используя свои уникальные физические свойства для повышения точности и стабильности сверления. В этой статье рассматривается, как гранитные основания позволяют обеспечить более строгий контроль допусков при сверлении стекла.

Критическая роль допуска при сверлении стекла

- Компоненты оптического стеклаДля предотвращения ошибок, связанных с преломлением света, требуется допуск на отверстия в пределах ±2 мкм.

- Дисплейные панелиНеобходимо обеспечить равномерное расстояние между отверстиями для корректной работы сенсорного экрана.

- Медицинские устройстватребуются отверстия без заусенцев со строгим контролем размеров для применения в гидравлических системах.

Как гранитные основания повышают точность бурения

1. Превосходное гашение вибраций для микроточности

Плотная структура гранита (3000–3100 кг/м³) и взаимосвязанные минеральные зерна действуют как естественный амортизатор:

- Скорость затухания вибрации>90% при типичных частотах бурения (20–50 Гц)

- Уменьшает вибрацию инструмента, предотвращая образование микротрещин вокруг сверлильных отверстий.

- Пример из практики: Производитель дисплеев, использующий гранитные основания, сократил разброс диаметров отверстий с ±8 мкм до ±3 мкм.

2. Термическая стабильность для обеспечения стабильных допусков.

Благодаря низкому коэффициенту теплового расширения (4–8×10⁻⁶/°C), гранит сохраняет стабильность размеров:

- Минимизирует термическую деформацию во время длительных буровых работ.

- Обеспечивает точность позиционирования отверстий даже в условиях колебаний температуры ±5°C.

- По сравнению со стальными основаниями, гранит снижает погрешности, вызванные термическим воздействием, на 60%.

3. Высокая твердость для обеспечения долговременной точности.

Твердость гранита по шкале Мооса составляет 6–7, что обеспечивает ему лучшую износостойкость по сравнению с металлическими или композитными основаниями.

- Сохраняет плоскостность поверхности (±0,5 мкм/м) при длительном использовании.

- Снижает необходимость частой калибровки оборудования.

- Производитель полупроводниковых стеклянных подложек сообщил о снижении износа инструмента на 70% при использовании гранитных оснований.

4. Жесткая основа для точности траектории движения инструмента.

Высокоточные гранитные поверхности (Ra≤0,1 мкм) обеспечивают идеальную платформу для монтажа:

- Обеспечивает точное выравнивание осей бурения.

- Уменьшает погрешности позиционирования, вызванные отклонением основания.

- Улучшает перпендикулярность отверстия до 0,01°

Пример из практики: Гранитные основания при сверлении оптического стекла.

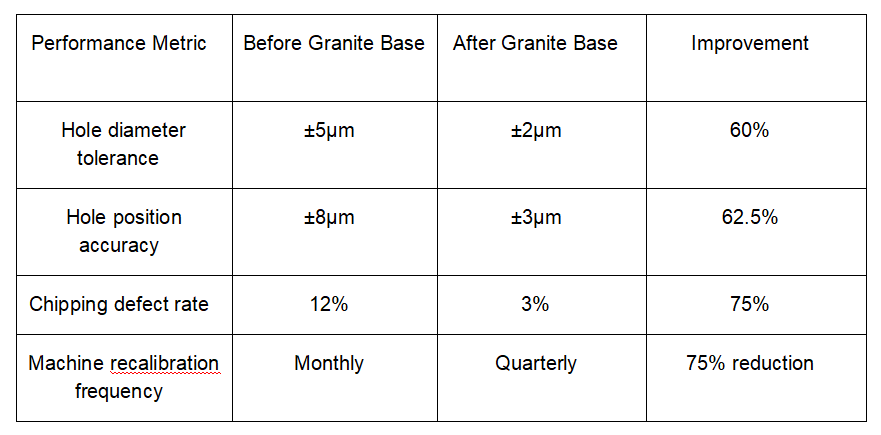

Ведущий производитель оптических компонентов перешел на высокоточные гранитные основания ZHHIMG® для своих станков с ЧПУ для сверления стекла:

Результаты демонстрируют, как гранитные основания позволяют производителям соблюдать строгие допуски, необходимые для высококачественных оптических компонентов.

Ключевые выводы, оптимизированные для SEO

- Высокоточные гранитные основанияони необходимы для достижения допусков ±5 мкм или более при сверлении стекла.

- Благодаря своим виброгасящим свойствам, термической стабильности и износостойкости, они позволяют решать ключевые задачи в области высокоточной обработки.

- Исследования показывают значительное улучшение точности сверления отверстий и снижение количества дефектов.

- Идеально подходит для отраслей, требующих строгих допусков на стеклянные компоненты: оптика, электроника, медицинские приборы.

Интегрируя высокоточные гранитные основания в установки для сверления стекла, производители могут повысить точность своих работ, соответствовать более строгим стандартам качества и получить конкурентное преимущество на рынках с высокой добавленной стоимостью.

Дата публикации: 12 июня 2025 г.